En France,

l'arrêté Ministériel du 29 septembre 1997 fixait les conditions d'hygiène applicables dans les établissements de restauration collective à caractère

social et ce jusqu'à

l'arrêté Ministériel du 21 décembre 2009 **. Ce dernier a en effet abrogé plusieurs arrêtés ministériels spécifiques aux différentes filières d'activités du secteur alimentaire avec comme objectif de

simplifier la mise en application

des règlements européens.

Car la législation alimentaire européenne a été profondément remaniée depuis les dernières crises sanitaires. Elle trouve même son origine dans le Livre blanc de la Commission sur la sécurité alimentaire.

LE « PAQUET HYGIÈNE » a donc pour objectif général de mettre en place une politique unique et transparente en matière d'hygiène, applicable à toutes les denrées alimentaires et à tous les exploitants du secteur alimentaire sur l'ensemble de la chaîne alimentaire.

Cette nouvelle règlementation européenne, au sens large, est composée essentiellement de six règlements principaux et de deux directives

Le système HACCP est né dans les années soixante aux Etats-Unis d'Amérique avec une logique intellectuelle de l'analyse des risques basée sur un processus comportant trois volets :

- L'évaluation des risques qui est un processus reposant sur des bases fondées et comprenant l'identification des dangers, leur caractérisation, l'évaluation de l'exposition et la caractérisation des risques

- La gestion des risques, quant à elle, est un processus distinct consistant à mettre en balance les différentes politiques possibles, en consultation avec les parties intéressées, à prendre en compte l'évaluation des risques et d'autres facteurs légitimes, et, au besoin, à choisir les mesures de prévention, de prudence et de contrôle appropriées

- La communication sur les risques consiste enfin en un échange interactif sur les dangers et les risques entre les responsables de la gestion des risques et les différents publics concernés

Cette méthode HACCP de prévention des risques et des dangers permet ainsi, sur la base de données scientifiques, réglementaires et cohérentes, de définir les moyens nécessaires à mettre en œuvre et de justifier de leur efficacité au regard des dangers identifiés et des risques encourus.

Historique

Ce système consistant à gérer les problèmes de sécurité sanitaire des aliments, est né à partir de

deux grandes idées.

La première vient de W.E Deming, dont les théories sur la gestion de la qualité sont reconnues pour avoir contribuées à l'amélioration de la qualité des produits japonais pendant les années 50. Avec l'aide d'autres chercheurs il développe des systèmes de gestion de la qualité totale (Total Quality Management :TQM) qui appliquent une approche permettant d'améliorer la qualité pendant la production tout en abaissant les coûts. Il en va de soit qu'en gérant efficacement les stocks et en optimisant le temps de travail ainsi que les conditions de travail, le gaspillage sera réduit.

La deuxième grande idée fondatrice est le développement du concept HACCP en lui-même. Dans les années 60, la notion de CCP ( Critical Control Point ) est développée conjointement par la NASA ( National Aeronautics and Space Adminstration ) et l'armée américaine dans le but de répondre à la question suivante « Comment être certains de la fiabilité sanitaire des produits que vont consommer les astronautes ? ».

En effet, les astronautes ne peuvent se permettre de tomber malade sous peine de compromettre la réussite de leur mission mais également car il y a de sérieux risques pour leur santé. Malheureusement ce fut le cas lors de la mission Apollo 7 en 1968 lorsque peu de temps après la mise en orbite de la capsule, le capitaine Walter Schirra est tombé malade d'un rhume et a infecté les autres membres de l'équipage. Chose très problématique car en l'absence de force de gravité, le mucus du nez ne pouvait pas s'écouler. Un retour sur Terre a donc été organisé mais les astronautes craignaient tellement que l'addition de la congestion du nez et des changements de pression de l'air dans la capsule fasse exploser leurs tympans, qu'ils ont refusé de porter le casque et les gants au moment de l'atterrissage, contrairement aux ordres de la NASA. Plus de peur de que mal, les trois astronautes ont finalement correctement atterri mais cet incident a abouti à des consignes rigoureuses. Des quarantaines strictes sont depuis imposées aux astronautes avant leur départ afin d'empêcher la propagation des maladies dans l'espace.

C'est la société Pillsbury qui adapte cette notion au secteur alimentaire en 1972 sous le nom de méthode HACCP. L'objectif est d'empêcher la contamination des aliments dans l'industrie agroalimentaire afin d'obtenir des produits totalement salubres adaptés aux besoins des astronautes. Une vigilance à chaque étape de préparation des produits sera nécessaire pour atteindre cet objectif zéro défauts. En plus de cela les produits doivent répondre à certains critères pour pouvoir être amenés dans l'espace : ils ne doivent pas prendre trop de place, ne pas être lourds ni faire trop de miettes ( qui s'envolent de par l'absence de gravité ) tout en étant nutritifs et très goûteux car il faut savoir que le sens du goût diminue lorsque la gravité disparaît. Il faudra donc des aliments appétant qui se conservent pendant au moins toute la durée de la mission.

Cela souligne que les exploitants du secteur alimentaire doivent connaître les dangers associés à leurs aliments, être conscients des conséquences de ces dangers pour la santé des consommateurs et faire en sorte qu'ils soient correctement gérés afin de

répondre aux attentes des consommateurs.

L'HACCP se révélant être efficace dans l'élaboration de la nourriture des astronautes, il est présenté publiquement par la firme Pillsbury lors d'une conférence sur la sécurité sanitaire des aliments en 1971. Approuvé, ce concept apparaît dès septembre 1972 dans la formation des inspecteurs de la FDA ( Food and Drug Administration ). Cette méthode se généralise ensuite dans l'industrie agro-alimentaire américaine dans les années 80 et est introduite et développée en France par le professeur Jouve. Au niveau Européen, c'est la CEE ( communauté économique européenne ), devenue aujourd'hui la communauté européenne ( CE ), qui introduit l'utilisation de l'HACCP. En effet, elle l'introduit dans la directive hygiène des denrées alimentaire ( 93/43 ) du 14 juin 1993, conformément aux recommandations de l'OMS et du Codes Alimentarus. Même si cette directive est à présent abrogée,

la méthode HACCP reste fortement ancrée dans la règlementation, notamment dans le règlement CE 178/2002 connu sous le nom de « Food Law », le texte clé du Paquet Hygiène.

Zoom sur la méthode de l'HACCP

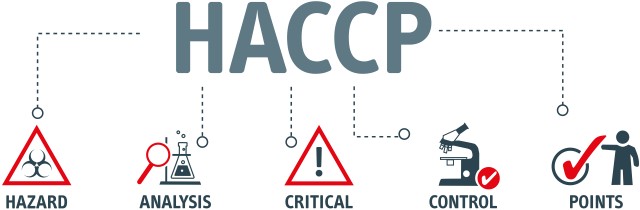

Traduite en français par « Analyse des dangers et points critiques pour leur maîtrise »,

la méthode HACCP est un système qui définit, évalue et maîtrise les dangers qui menacent la salubrité des aliments. Il doit reposer sur des bases ou des fondamentaux de l'hygiène.

Les 7 principes et les 12 étapes de la méthode HACCP

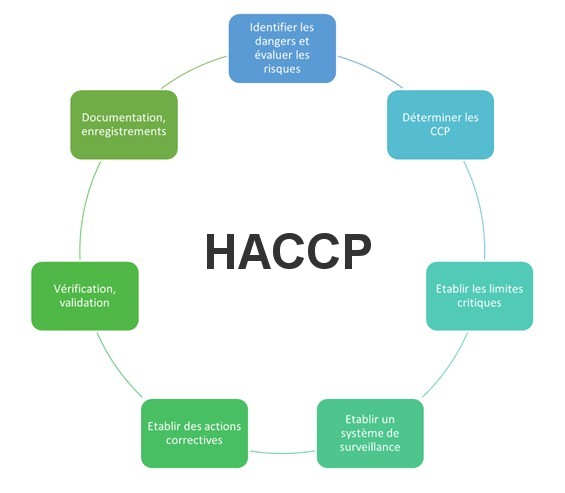

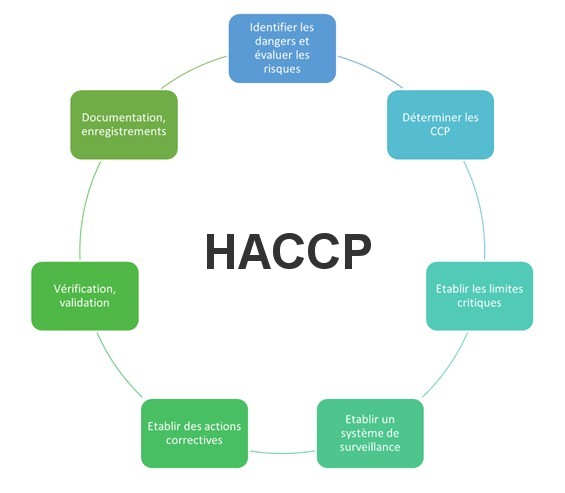

Le système HACCP est conçu, validé et mis en œuvre conformément aux sept principes suivants :

- PRINCIPE 1 : Procéder à une analyse des dangers associés à tous les stades, toutes les étapes de la préparation des repas, établir le risque ( probabilité d'apparition + sévérité ) et identifier des mesures de maîtrise. L'estimation du risque de chaque danger est basée sur une combinaison d'expériences, de données épidémiologiques et autres informations techniques disponibles. La sévérité est le degré de gravité d'un danger si celui-ci n'est pas maîtrisé

- PRINCIPE 2 : Déterminer les points critiques pour la maîtrise ( CCP )

- PRINCIPE 3 : Établir des limites critiques validées

- PRINCIPE 4 : Établir un système de surveillance de la maîtrise des CC basé sur un plan de contrôle préétabli

- PRINCIPE 5 : Établir les actions correctives à prendre lorsque la surveillance révèle un écart par rapport à une limite critique à un CCP

- PRINCIPE 6 : Valider le plan HACCP, puis établir des procédures de vérification pour confirmer que le système HACCP fonctionne comme prévu ( audit interne ou externe, analyses microbiologiques de surface, des mains du personnel, des préparations alimentaires ... )

- PRINCIPE 7 : Constituer un dossier concernant toutes les procédures et tous les enregistrements appropriés à ces principes et à leur application. Ce dossier sera à adapter à chaque établissement

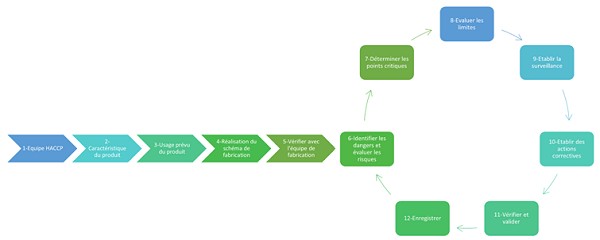

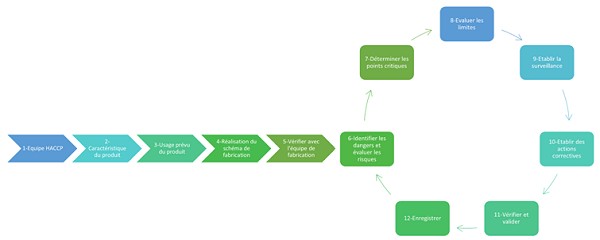

L'application de la démarche HACCP se fera au travers de 12 étapes dont les 5 premières permettent d'analyser le processus de fabrication et l'ensemble des composantes qui l'entoure ( matières premières, milieu ... ) :

- Étape 1 : Constitution de l'équipe HACCP

Afin de mettre au point un système HACCP efficace, l'exploitant du secteur alimentaire devra s'assurer qu'il dispose des connaissances et de l'expertise appropriées. À cet effet, une équipe pluridisciplinaire responsable de différentes activités dans le cadre de l'opération ( la production, l'entretien, le contrôle qualité, le nettoyage et la désinfection ) sera constituée. C'est cette équipe qui sera responsable de l'élaboration du plan HACCP. Comme je l'ai dit précédemment, au moins une personne de l'équipe devra avoir suivi une formation HACCP ( obligatoire depuis le 1er octobre 2012 )

- Étape 2 : Description / caractéristiques du produit

Il est nécessaire de faire une description complète du produit comportant les informations concernant sa sécurité, telles que sa composition ( ingrédients, matières premières ), ses caractéristiques physique/chimique ( Activité de l'eau ( Aw ), pH, allergènes ), les méthodes/technologies de transformation ( traitements thermiques, congélation, déshydratation, saumurage, fumage, etc. ), le conditionnement, la durabilité/durée de vie, les conditions de stockage et les méthodes de distribution. Un cahier des charges pour les produits à exigences spécifiques sera à réaliser

- Étape 3 : Description de l'utilisation prévue du produit

L'exploitant devra décrire l'utilisation prévue du produit par lui-même ou par le consommateur. Cette description pourra être influencée par des informations venant de l'extérieur ( autorités compétentes ou autres sur les façons dont les consommateurs utilisent le produit, différentes de celles prévues par l'exploitant ). La durée d'utilisation ( DDM ou DLC ), la température de conservation et les conditions spécifiques du transport devront être précisées. Le consommateur devra être identifié et les groupes vulnérables seront à prendre en considération. Cela permettra de soulever des lignes d'amélioration dans les mesures de maîtrise des procédés, mais aussi de mener d'autres activités visant à assurer le niveau de sécurité sanitaire de l'aliment

- Étape 4 : Construction d'un schéma/diagramme de fabrication

Il reprend les principales étapes du processus de fabrication ( de la réception des matières premières jusqu'à l'expédition du produit fini ). Le diagramme doit être accompagné d'un schéma illustrant les mouvements de matières, d'ingrédients, d'emballages ... Il vise à repérer les zones de contamination croisée potentielle dans l'établissement ( vestiaires, toilettes, cafétérias ... ). Il est possible d'utiliser le même diagramme des opérations pour plusieurs produits lorsque les étapes de transformation de ces produits sont similaires.

- Étape 5 : Vérification/confirmation sur place du diagramme de fabrication

Cela consiste à comparer le déroulement des activités de transformation au diagramme des opérations à tous les stades et heures de travail. S'il y a divergence, il faudra modifier ce dernier. La confirmation du diagramme doit se faire par une personne qualifiée.

Les 7 étapes suivantes se basent sur les 7 principes HACCP. Elles déterminent les points critiques à maîtriser ( CCP )

- Étape 6 : Identification des dangers et évaluation des risques ( Principe 1 )

L'analyse des dangers consiste à identifier les dangers auxquels nous pouvons raisonnablement nous attendre et à les évaluer afin de déterminer ceux qui sont significatifs dans l'entreprise alimentaire. C'est l'équipe HACCP qui devra énumérer tous les dangers ( ils sont spécifiques ) puis identifier où se trouvent ces dangers ( quelle étape ). Les groupes de dangers à considérer sont les dangers chimiques, physiques microbiologiques et macros biologiques ( Cf page ... ).

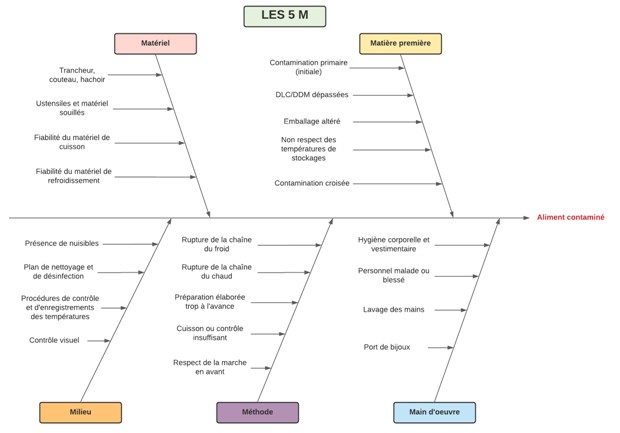

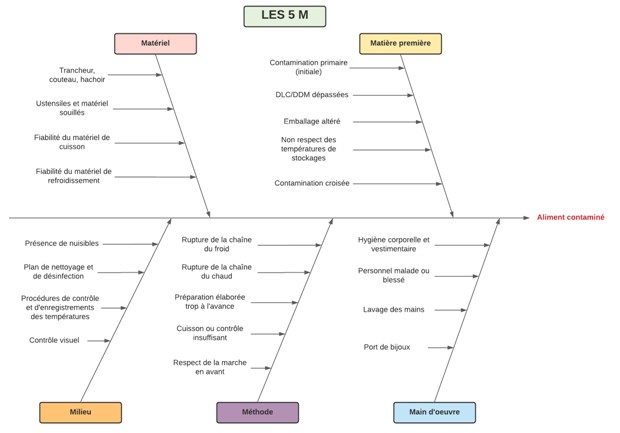

Pour chaque danger il faudra déterminer une origine. Afin de la déterminer, la méthode la plus utilisée est celle des 5 M ( Milieu, Méthode, Matières, Main d'oeuvre, Matériel )

Zoom sur la méthode des 5 M

Cette méthode d'analyse permet d'identifier de manière méthodique les sources possibles de contamination dans un établissement. Il y en a 5 :

- Main d'oeuvre : Concerne les bonnes pratiques d'hygiène relatives au personnel ( tenue de travail, lavage des mains, port de bijoux, vernis aux ongles ... )

- Milieu : Concerne les éléments relatifs à l'environnement de travail ( conformité des locaux, lutte contre les nuisibles, nettoyage et désinfection ... )

- Matière : Concerne les matières premières ( conformité à réception, traçabilité ... )

- Méthode : Concerne les procédures de travail ( condition de stockage, marche en avant, températures de cuisson ... )

- Matériel : Concerne le matériel et les ustensiles présents dans les locaux ( nettoyage et désinfection, état/conformité ... )

Appliquer cette méthode a pour but d'améliorer les moyens de maîtrise ( procédures de travail, autocontrôles, plan de nettoyage et de désinfection ... ) à mettre en place pour éviter la survie, la multiplication et la contamination des micro-organismes remettant en cause la salubrité des aliments

Afin d'analyser les risques, il faudra évaluer qualitativement ( conséquence, gravité ) et éventuellement quantitativement ( probabilité d'apparition, fréquence ) les dangers pour mesurer le degré du risque.

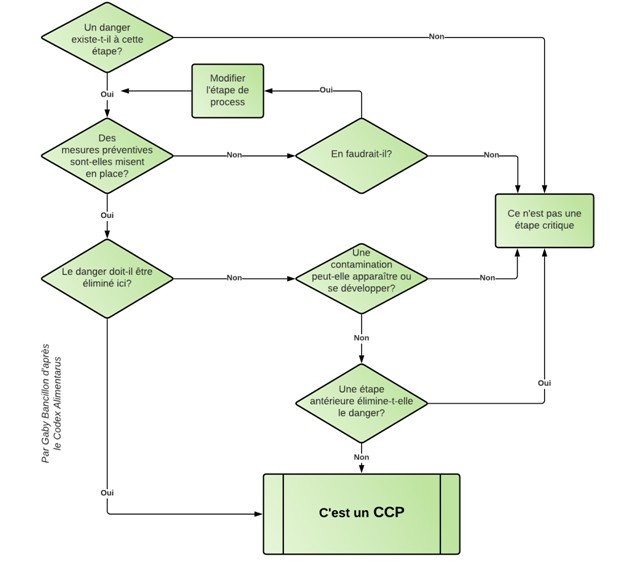

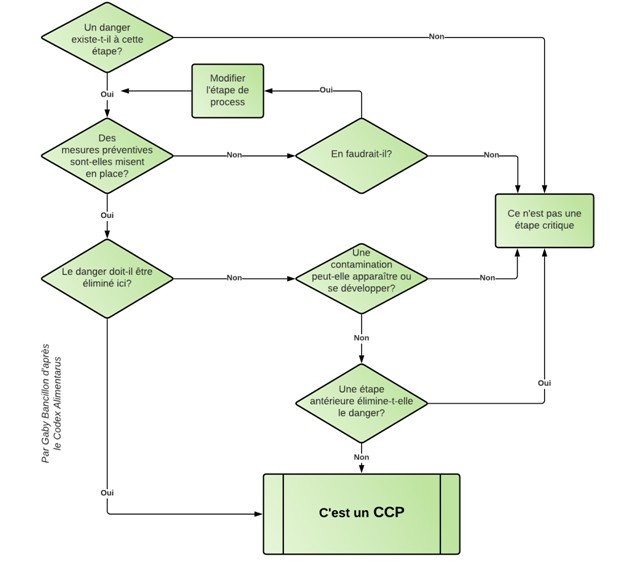

- Étape 7 : détermination des CCP ( Principe 2 )

Un CCP est un point, procédure ou étape où la perte de maîtrise entraine un risque inacceptable car aucune mesure ne permet de résoudre le problème rencontré.

- Étape 8 : Évaluation des limites critiques ( Principe 3 )

Elles fixent les frontières de l'acceptabilité. Ces limites critiques peuvent être des valeurs chiffrées, des réalisations ou des paramètres sensoriels.

- Étape 9 : Établissement des procédures de surveillance ( Principe 4 )

Ces procédures de surveillance permettent de mesurer ou d'observer les seuils critiques correspondant à un CCP. Il faudra enregistrer ces actions afin d'apporter la preuve du contrôle du CCP ( exemple : signature du document par la personne réalisant la surveillance avec date et heure ).

Pour chaque procédure de surveillance, la méthode utilisée, le mode opératoire, la fréquence de l'observation, les responsabilités d'exécution et d'interprétation des résultats ainsi que la modalité d'enregistrement des résultats devront être précisés.

Il existe 2 types de surveillance :

- La surveillance en continu qui permet de conserver l'enregistrement de la surveillance et d'agir en temps réel, notamment lors du déclenchement d'action correctives

- La surveillance discontinue qui demande des réponses accessibles rapidement du type oui ou non ( check list ) à une fréquence définie

- Étape 10 : Éablissement des mesures correctives ( Principe 5 )

Des mesures correctives sont des actions immédiates prises lorsque la perte de maîtrise du CCP est constatée. Elles doivent garantir que le CCP a été maîtrisé et prévoir les actions à engager sur le produit en cause ( destruction, traçabilité ... )

- Étape 11 : Établissement des procédures de vérification ( Principe 6 )

Cette étape consiste à vérifier l'efficacité du système. On peut avoir recours à des méthodes, des procédures et des tests de vérification et d'audit ( prélèvements, analyse d'échantillons aléatoires ... ) afin de déterminer si le système fonctionne correctement.

- Étape 12 : Établissement du système documentaire

Il s'agit de pouvoir prouver que les dispositions prévues par le plan HACCP sont bien valides et respectées. Ces enregistrements sont demandés par certains clients et exigées par les administrations ( services vétérinaires, répression des fraudes ). Ils pourront également servir à valider ou améliorer un procédé de fabrication.